机采井系统与地面集油系统是油田两大主要生产系统, 两个子系统相互关联、相互影响, 是一个完整系统。机采井产出液经井口流入地面集油系统。对于地面集油系统, 机采井产出液与掺水参数共同影响集油管网内流体的流动规律、集油系统能耗以及机采井井口回压[1-4], 进而影响机采井井口油压; 对于机采井系统, 井口油压不仅影响油井产量, 而且影响机采井能耗[5-7]。目前在设计集油系统掺水参数时, 仅以集油系统为研究对象[8-9], 未考虑集油系统掺水参数对机采井能耗的影响。笔者以单管环状集油系统为研究对象, 将集油系统与集油环上抽油机井作为一个整体, 考虑集油系统掺水参数对抽油机井井口油压、能耗的影响, 以集油与机采系统总能耗最低为优化设计的目标函数, 建立集油系统掺水参数的优化设计方法。

1 油井油压与掺水参数关系的仿真模型在多相管流计算中, 关键是确定流体的流动型态。对于油气水三相管流, 目前一般将油气水三相流处理为气液两相流[10-14]。根据油田各区块的实际情况, 选择适应于该区块特点的多相流计算公式, 应用最优化技术, 根据现场实际工况对公式中影响显著的参数进行修正, 从而提高三相流压降模型计算的准确性。气液两相流流型主要包括分层流、过渡流、间歇流(包括气团流与段塞流)和分散流(包括气泡流和雾散流)。根据无滑脱率E1、弗鲁徳数NFr判别流动型态[13-14]:

(1) 当E1 < 0.01, NFr < L1时, 或E1≥0.01, NFr < L2时, 为分层流;

(2) 当E1≥0.01, L2 < NFr≤L3时, 为过渡流;

(3) 当0.01≤E1 < 0.4, L3 < NFr < L1时, 或E1≥0.4, L3 < NFr < L4时, 为间歇流(气团流、段塞流);

(4) 当E1 < 0.4, NFr≥L1时, 或E1≥0.4, NFr>L4时, 为分散流(气泡流、雾散流)。

无滑脱率E1、弗鲁徳数NFr以及边界值L1、L2、L3与L4的计算方法见文献[13]。

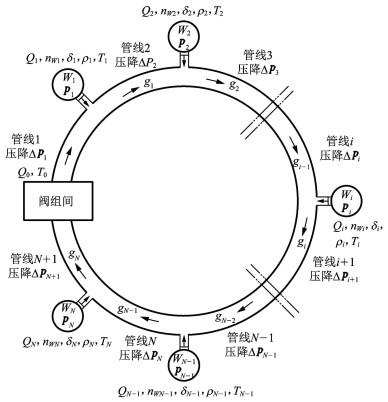

对于环状集油管网, 由于受油井产出液的影响, 各段管线内流体的流量与物性参数不同, 须根据流型判断条件选择不同的流型计算各段管线的压力损失。图 1为一个集油环上N口油井的压降计算模型示意图。图中各参数含义为:Qi为第i口油井产量, m3/s; nwi为第i口油井产出液的含水率, %; δi为第i口油井天然气相对密度; ρi为第i口油井原油密度, kg/m3; Ti为第i口油井产出液井口温度, ℃; gi为第i段管线内流体流量, m3/s; Δpi为第i段管线内流体流动的压力损失, Pa; pi为第i口油井井口压力(井口油压), Pa。

|

图 1 集油环压降模型示意图 Fig.1 Pressure loss model in annular oil gathering pipe |

对于水平集输管网, 在油气水三相混输管道中, 忽略重位压力梯度, 则总压力梯度包括摩阻压力梯度和加速度压力梯度, 表示为

| $ -\frac{{{\rm{d}}p}}{{{\rm{d}}l}} = {\left( {\frac{{{\rm{d}}p}}{{{\rm{d}}l}}} \right)_{\rm{f}}} + {\left( {\frac{{{\rm{d}}p}}{{{\rm{d}}l}}} \right)_{\rm{a}}}. $ | (1) |

式(1)的具体表达式为

| $ \frac{{{\rm{d}}p}}{{{\rm{d}}l}} = \lambda \frac{\rho }{D}\cdot\frac{{{v^2}}}{2}/\left( {1-\frac{{Q{Q_{\rm{g}}}\rho }}{{{A^2}p}}} \right). $ | (2) |

式中, p为dl管段内流动介质的绝对压力, Pa; λ为两相混输摩阻系数; ρ为油气水三相密度, kg/m3; v为气液混合速度, m/s; A为管段过流面积, m2; D为管段直径, m; Q为三相总流量, m3/s, Qg为气相总流量, m3/s。

计算压降时须确定持液率Hl和水力摩阻系数λ, 不同流型的Hl和λ计算方法不同, 可以参考文献[13]、[14]给出的方法进行计算。

如图 1所示, 定义集油环介质流量向量G和节点流量向量Q分别为

| $ G = {({g_1}, {g_2}, \ldots, {g_n}, {g_{N + 1}})^{\rm{T}}},$ | (3) |

| $ Q = {({q_1}, {q_2}, \ldots, {q_N})^{\rm{T}}}. $ | (4) |

管道i内的介质流量为

| $ {g_i} = \sum\limits_{k = 1}^{i-1} {{q_k}} + {Q_0}_, i = 1, 2, \ldots, N, N + 1. $ | (5) |

式中, Q0为阀组间的掺水量, m3/s; qi为第i口井的产液量, m3/s。

温度是集油管网水力参数中的关键因素, 管道j的起点温度tj递推公式为

| $ \begin{array}{l} {t_j} = \frac{{\sum\limits_{k = 1}^{j-1} {{g_k}{c_k}{t_k} + {g_j}(1-{n_{{\rm{w}}j}}){c_{{\rm{o}}j}}{T_{{\rm{o}}j}} + {g_j}{n_{{\rm{w}}j}}{c_{{\rm{w}}j}}{T_{{\rm{o}}j}}} }}{{{q_j}{c_j}}}, \\ j = 1, 2, \ldots, N, N + 1. \end{array} $ | (6) |

式中, coj和cwj分别为第i口油井油和水的比热容, J/(kg·℃); ck为第k口油井混合液的比热容, J/(kg·℃); cj为第j段管道内混合液的比热容, J/(kg·℃); nwj为第j口油井中的含水率; Toj为第i口油井中的原油温度, ℃; qj为第j段管道内的介质流量, kg/s。

两相混输的水力摩阻系数λ计算式为

| $ \lambda = {\lambda _0}{{\rm{e}}^n}. $ | (7) |

式中, λ为两相流水力摩阻系数; λ0为均质流水力摩阻系数; n为指数。

对于油气水三相流的水力摩阻系数, 修正式为

| $ \lambda = \alpha {\lambda _0}{{\rm{e}}^s} + \beta . $ | (8) |

式中, α, β为修正系数。

基于最小二乘法原理逼近修正系数α, β,

| $ {\rm{min}}F\left( {\alpha, \beta } \right) = \sum\limits_{i = 1}^{N + 1} {{{(\Delta {p_0}-\Delta p\left( {\alpha, \beta } \right))}^2}} . $ | (9) |

式中, Δp0和Δp(α, β)分别为给定的实测压差和理论压差。

该优化问题属于无约束非线性优化问题, 可以采用文献[15]中的优化方法进行求解。

由压降模型计算集油环上各节点压力, 则集油环上第k口油井油压的计算模型为

| $ {p_k} = \sum\limits_{k = k + 1}^{N + 1} {\Delta {p_k} + {p_{\rm{h}}}} . $ | (10) |

式中, ph为掺水环回液压力, Pa; n为集油环上的油井数; Δpk为第k段管路的压降, Pa。

井口油压随掺水量、掺水温度的回归模型为

| $ {p_{k, ij}} = {a_1} + {a_2}{Q_i} + {a_3}{T_j} + {a_4}{Q_i}^2 + 2{a_5}{Q_i}{T_j} + {a_6}{T_j}^2. $ | (11) |

式中, pk, ij为集油环上第k口油井油压, Pa; Qi为集油环上不同的掺水量, m3/s; Tj为集油环上不同的掺水温度, ℃。

利用上述模型, 计算某集油环3口油井的井口油压。计算参数:原油密度为860 kg/m3、原油黏度为40 mPa·s、气油比为17 m3/m3、天然气相对密度为0.8、井口回油温度为45 ℃、掺水量为2.2 t/h、掺水温度为65 ℃、掺水回油压力为0.35 MPa、掺水管线长度为2430 m、掺水管管径为54 mm。油井产液量、含水率、不同流型条件下井口油压的仿真结果以及实测结果见表 1。由于集油环上油井的产液量较低、气油比较小, 流型均为气泡流。井口油压仿真结果与实测结果相近, 具有较高的仿真精度。

| 表 1 井口油压仿真结果与实测结果对比 Table 1 Comparison on simulation results and measured results of wellhead oil pressure |

在抽油设备、井身结构、油井参数、抽汲参数一定的条件下, 油井油压影响抽油泵的排出压力, 进而影响抽油泵的产液量[16]。通过仿真计算不同油压下的电动机输入功率、油井产液量, 可得输入功率、油井产液量与油井油压的回归模型分别为

| $ {N_{\rm{M}}} = {b_0} + {b_1}{p_k} + {b_2}{p_k}^2 + {b_3}{p_k}^3, $ | (12) |

| $ {Q_{\rm{C}}} = {c_0} + {c_1}{p_k} + {c_2}{p_k}^2 + {c_3}{p_k}^3. $ | (13) |

式中, QC为油井产液量, t/d; NM为电动机输入功率, kW; pk为井口油压, MPa; c0、c1、c2、c3为回归系数; b0、b1、b2、b3为回归系数。

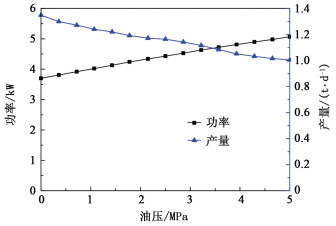

以一个集油环上的某口油井为例, 已知电动机型号Y225S-8, 额定功率为18.5 kW。油层中深为1500 m, 井口油压为0.5 MPa, 下泵深度为1300 m, 动液面为1250 m, 冲程为3.2 m, 冲次为5/min, 泵径为38 mm。表 2为在不同油压下电动机输入功率和产液量的仿真结果, 图 2给出了电动机输入功率、油井产液量随井口油压的变化规律。

| 表 2 不同油压时电机输入功率与油井产液量仿真结果 Table 2 Simulation results of motor input power and oil well liquid production under different oil pressures |

|

图 2 电机输入功率与油井产量随油压的变化曲线 Fig.2 Variation curves of motor input power and oil well production with oil pressure |

将一个集油环的集油管网与集油环上的多口抽油机井作为一个整体系统, 建立系统整体能耗与集油系统掺水参数之间的函数关系, 进而建立集油系统掺水参数的优化设计方法。

3.1 机采与集油系统总能耗与能耗费用仿真模型机采和集油系统总功率为集油环上电动机输入总功率Nw、集油环的水力功率Nc和热力功率Nh之和, 表示为

| $ {N_{\rm{z}}} = {N_{\rm{c}}} + {N_{\rm{h}}} + {N_{\rm{w}}}. $ | (14) |

总功率计算式为

| $ {N_{\rm{z}}} = \sum\limits_{i = 1}^n {{N_{{\rm{M}}i}} + CQ\Delta T + {p_i}{Q_i}} . $ | (15) |

式中, Nz为机采和集油系统总功率, kW; pi为不同掺水量下的掺水压力, Pa; Qi为不同的掺水量, m3/s; C为水的比热容, 取4.2 k J/(kg·℃); Q为掺水质量流量, kg/s; ΔT为温度变化值, ℃。

机采和集油系统一天的耗电量费用、耗气费用总和计算公式为

| $ F = \frac{{8.64 \times {{10}^4}\left( {\frac{{{N_{\rm{c}}}}}{{{\eta _1}}} + \frac{{{N_{\rm{w}}}}}{{{\eta _2}}}} \right){F_0}}}{{1000}} + \frac{{8.64 \times {{10}^4}{N_{\rm{h}}}{F_1}}}{{E{\eta _3}}}. $ | (16) |

式中, F为总费用, 元; F0为耗电单价, 元/(kW·h); F1为天然气单价, 元/m3; η1为集油环水力功率电能利用率; η2为机采系统电能利用率; η3为集油系统热能利用率; E为天然气完全燃烧释放的热量, E=71 kJ/m3。

3.2 机采与集油系统总效益计算模型机采和集油系统总效益计算模型为

| $ S = \sum\limits_{i = 1}^N {{Q_{{\rm{c}}i}}(1-{n_{{\rm{w}}i}})a-F} . $ | (17) |

式中, S为机采和集油系统总效益, 元; Qci为第i口井的产液量, t/d; a为原油单价, 元/t。

3.3 掺水参数优化模型 3.3.1 设计变量设计变量为{X}={T, Q}, 用于研究集油环上掺水温度T和掺水量Q两个运行参数对系统能耗和效益的影响。

3.3.2 目标函数及优化模型建立了两种不同优化目标函数的系统优化数学模型。

(1) 以集油和机采系统的机械与热力总消耗功率最低为目标函数, 数学模型为

| $ \left\{ \begin{array}{l} {\rm{min}}F\left( {T, Q} \right) = \left\{ {{N_{\rm{c}}} + {N_{\rm{h}}} + {N_{\rm{w}}}} \right\}, \\ g\left( 1 \right) \ge {T_{{\rm{min}}}}, \\ H\left( 1 \right) = {p_{\rm{h}}}. \end{array} \right. $ | (18) |

式中, F(T, Q)为掺水温度T、掺水流量Q时集油和机采系统的机械与热力总消耗功率; g(1)为回液温度不低于许用温度的不等式约束条件; H(1)为回液压力等于给定值的等式约束条件。

根据现场实际经验, 取回液温度Tmin不低于37 ℃, 回液压力ph为0.25 MPa。

(2) 以集油和机采系统效益最大为目标函数, 系统优化的数学模型为

| $ \left\{ \begin{array}{l} {\rm{max}}F\left( {T, Q} \right) = \sum\limits_{i = 1}^N {{Q_{{\rm{c}}i}}\left( {1-{n_{{\rm{w}}i}}} \right)a-F}, \\ g\left( 1 \right) \ge {T_{{\rm{min}}}}, \\ H\left( 1 \right) = {p_{\rm{h}}}. \end{array} \right. $ | (19) |

式中, F(T, Q)为掺水温度T、掺水流量Q时集油和机采系统的总效益。

3.3.3 优化算法及优化结果上述数学模型优化问题为两变量、有约束的优化问题, 采用枚举法求解。计算不同掺水量Q和掺水温度T下的目标函数值, 通过比较求出满足约束条件的最优目标函数值以及最优掺水参数。

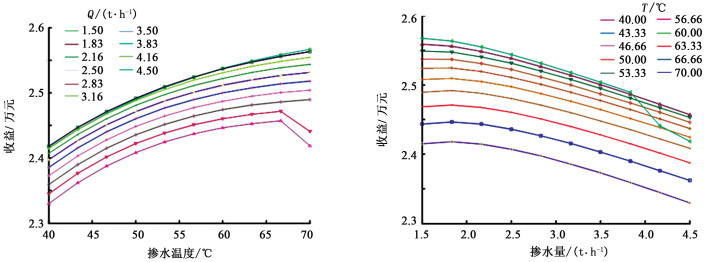

以某集油环为例优化掺水参数。表 3分别给出该集油环4口油井的油井参数, 集油管网的结构参数。表 4和表 5分别列出了集油和机采系统总功率、系统效益在不同掺水量、掺水温度组合时的计算结果; 图 3、4分别为集油和机采系统总能耗与效益随掺水量、掺水温度的变化规律。由仿真结果可见, 掺水温度、掺水量不同组合对集油和机采系统总能耗、集油和机采系统总效益具有显著影响。两种目标函数的优化结果具有一定的差别:基于系统总功率最低的优化结果为掺水量1.5 t/h、掺水温度60 ℃、系统最小功率102.69 kW; 基于系统总效益最大的优化结果为掺水量1.5 t/h, 掺水温度70 ℃、系统最大效益25670.61元/d。

| 表 3 集油和机采系统参数 Table 3 Parameter of oil gathering and machine mining system |

| 表 4 集油和机采系统总功率计算结果 Table 4 Calculation results of total power of oil gathering and machine mining system |

| 表 5 集油和机采系统效益计算结果 Table 5 Calculation results of benefits of oil gathering and machine mining system |

|

图 3 集油和机采系统总能耗随不同掺水温度和掺水量的变化曲线 Fig.3 Variation curves of total energy consumption of oil gathering and machine mining system with different water temperature and water content |

|

图 4 集油和机采系统效益随不同掺水温度和掺水量的变化曲线 Fig.4 Variation curves of benefits of oil gathering and machine mining system with different water temperature and water content |

(1) 机采系统作为集输系统的子系统, 集油环上的节点压力和集油环上的各抽油机井油压有必然联系, 利用仿真计算出集油环上节点压力对应的井口油压得到了油井油压对电动机输入功率和油井产液量的影响规律。

(2) 掺水温度与掺水流量对集油和机采系统总能耗、集油和机采系统效益有显著影响, 将机采系统与集油系统作为整体优化, 可显著提高系统整体经济效益。

| [1] |

曲虎, 刘欣, 刘静, 等. 环状掺水集油系统能耗损失影响因素研究[J]. 石油化工高等学校学报, 2015, 28(1): 55-58. QU Hu, LIU Xin, LIU Jing, et al. The research on factors affecting the energy losses in cyclic watered oil gathering system[J]. Journal of Petrochemical University, 2015, 28(1): 55-58. |

| [2] |

朱敬华. 集油温度对原油集输管道结蜡影响分析[J]. 石油化工设备, 2013, 42(1): 5-8. ZHU Jinghua. Analysis of oil gathering temperature influence on wax deposition in collector pipeline[J]. Petro-chemical Equipment, 2013, 42(1): 5-8. |

| [3] |

张宽慧. 掺水温度对集油系统能耗损失的影响[J]. 内蒙古石油化工, 2011, 22(6): 74-76. ZHANG Kuanhui. Effect of water temperature on energy consumption in oil collecting system[J]. Inter Mongolia Petroleum Chemical Industry, 2011, 22(6): 74-76. |

| [4] |

尚增辉, 曲虎, 刘静, 等. 环状掺水集油系统温度季节性优化研究[J]. 节能技术, 2015, 33(1): 80-83. SHANG Zenghui, QU Hu, LIU Jing, et al. The research on temperature of cyclic watered oil gathering system in different seasons[J]. Energy Conservation Technology, 2015, 33(1): 80-83. |

| [5] |

崔振华. 有杆抽油系统[M]. 北京: 石油工业出版社, 1994, 32-59.

|

| [6] |

董世民, 崔晓华. 计算抽油泵充满系数的新方法[J]. 石油机械, 2002, 30(1): 37-39. DONG Shimin, CUI Xiaohua. A new method of calculating the filling coefficient of oil well pumps[J]. Petroleum Machinery, 2002, 30(1): 37-39. |

| [7] |

姚春东. 提高抽油机井系统效率的计算机仿真分析[J]. 石油学报, 2005, 26(4): 106-110. YAO Chundong. Computer simulation for enhancing system efficiency of rod pumping well[J]. Acta Petrolei Sinica, 2005, 26(4): 106-110. DOI:10.7623/syxb200504023 |

| [8] |

李心凯, 孙延明, 胡琪, 等. 掺水集油参数优化研究[J]. 石油化工应用, 2013, 32(5): 115-117. LI Xinkai, SUN Yanming, HU Qi, et al. The study of process parameters optimization of water-lended crude transportation[J]. Petrochemical Industry Application, 2013, 32(5): 115-117. |

| [9] |

刘扬, 关晓晶. 油气集输管网系统多目标优化设计[J]. 石油规划设计, 1993, 4(1): 26-28. LIU Yang, GUAN Xiaojing. Multiobjective optimization of oil-gas gathering line system[J]. Petroleum Planning Engineering, 1993, 4(1): 26-28. |

| [10] |

衣华磊. 水平管油气水三相流流型识别与压降计算研究[D]. 青岛: 中国石油大学, 2007. YI Hualei.Flow pattern identification and pressure drop calculation on three-phase flow in a horizontal pipeline[D].Qingdao:China University of Petroleum, 2007. |

| [11] |

NEIMA B. The prediction of dispersed flows boundaries in liquid-liquid and gas-liquid systems[J]. Int J Multiphase Flow, 2001, 27: 885-910. DOI:10.1016/S0301-9322(00)00056-2 |

| [12] |

陈杰, 章龙江, 严大凡. 油水两相流流型研究[J]. 油气田地面工程, 2000, 19(1): 6-9. CHEN Jie, ZHANG Longjiang, YAN Dafan. Study to flow pattern of oil-water two-phase flow[J]. Oil-Gasfield Surface Engineering, 2000, 19(1): 6-9. |

| [13] |

冯叔初. 油气集输[M]. 东营: 石油大学出版社, 1994.

|

| [14] |

陈家琅. 石油气液两相管流[M]. 北京: 石油工业出版社, 1989.

|

| [15] |

乔俊飞, 佟磊, 潘广源. 基于改进蚁群算法的Hanoi给水管网优化设计[J]. 控制工程, 2013, 20(3): 483-488. QIAO Junfei, TONG Lei, PAN Guangyuan. Design of Hanoi water distribution network based on improved antcolony optimization[J]. Control Engineering of China, 2013, 20(3): 483-488. |

| [16] |

董世民. 抽油机井动态参数计算机仿真与系统优化[M]. 北京: 石油工业出版社, 2003.

|

2017,

Vol. 41

2017,

Vol. 41